Introduction

專注于環氧樹脂胺助劑(固化劑、促進劑等)研發、生產和經營

關于中展

岳陽中展科技有限公司成立于2005年5月,地處于湖南省綠色化工產業園內,占地50畝,現有固定資產8500萬,是一家研發、生產、服務為一體的現代化工企業。

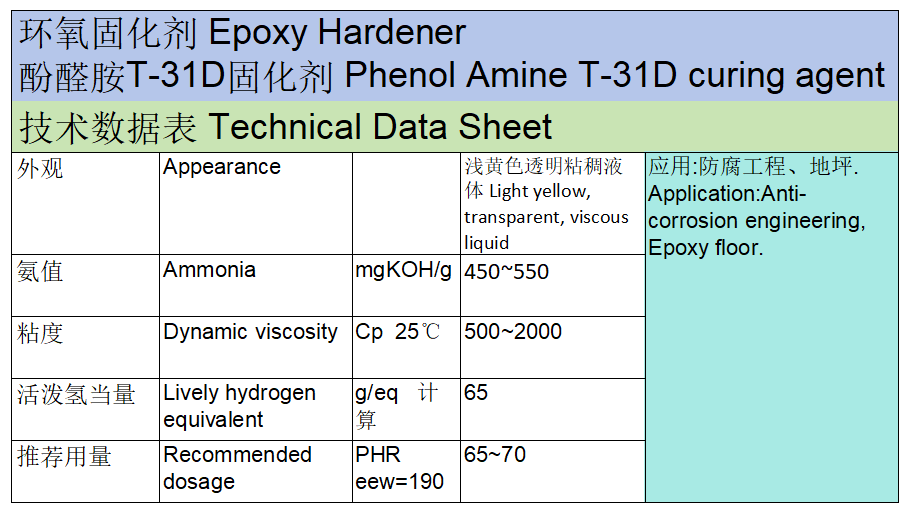

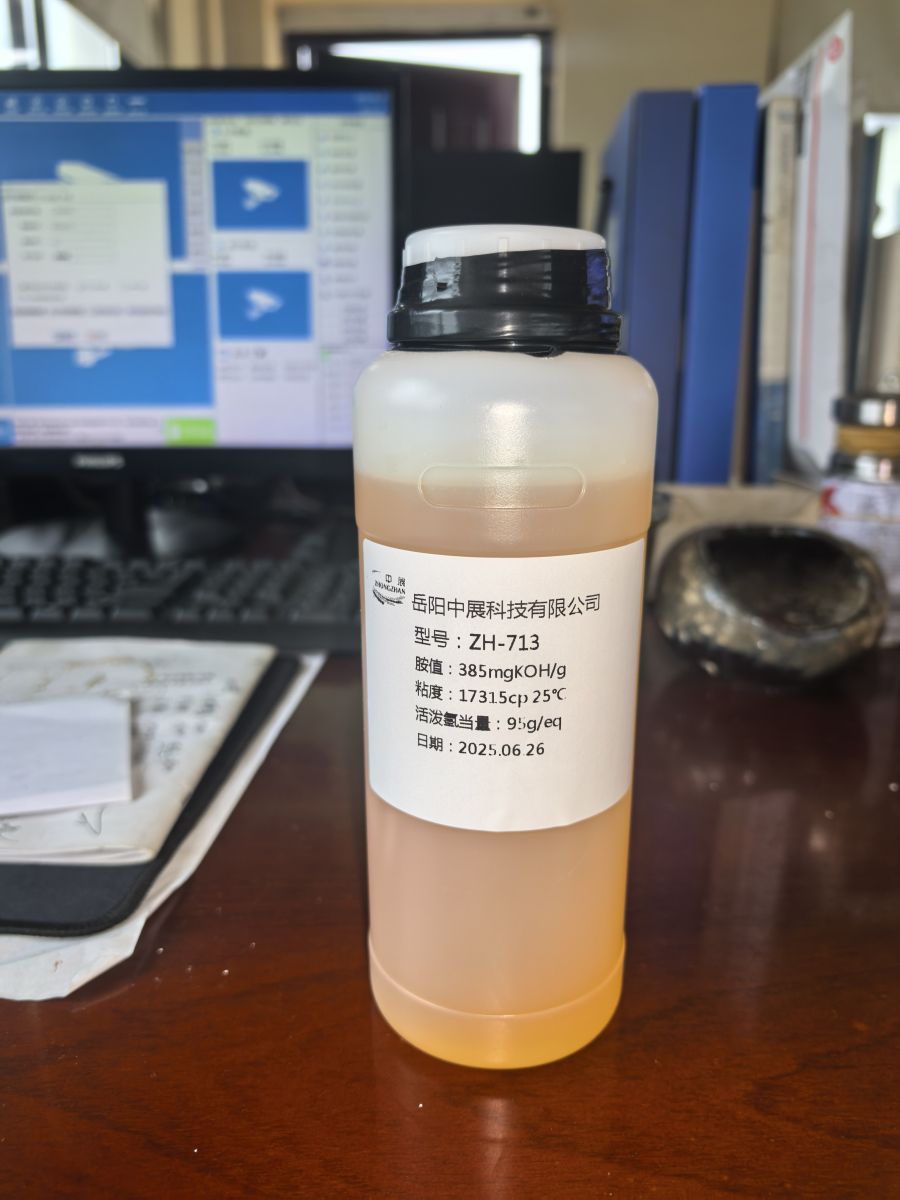

產品中心

產品應用于涂料、膠黏劑、絕緣材料、建筑工程、復合材料等領域。

我的頭條

新聞資訊

岳陽中展科技參加第28屆國際膠粘劑展會,高品質產品引國內外客戶熱捧

9月17日-19日,備受膠粘劑行業矚目的第 28 屆國際膠粘劑展會在上海國際博覽中心盛大舉辦,岳陽中展科技有限公司積極參與此次行業盛會,憑借卓越的產品實力在展會上嶄露頭角,收獲廣泛關注與好評。

展會上,岳陽中展科技重點展出了一系列自主研發的高品質環氧固化劑和促進劑產品。這些產品依托公司先進的生產技術與嚴格的質量管控體系,在性能穩定性、環保性以及適配性等方面均達到行業領先水平,能夠充分滿足不同客戶在膠粘劑生產過程中的多樣化需求,成為展會現場的一大亮點。

優質的產品吸引了大批膠粘劑行業對口客戶駐足咨詢,洽談氛圍十分熱烈。現場不僅有國內眾多知名膠粘劑企業的代表前來深入交流合作細節,尋求長期穩定的供應鏈合作;還有不少來自海外市場的友商專程到訪展位,對公司的環氧固化劑和促進劑產品表現出濃厚興趣,就產品技術參數、定制化方案以及國際市場合作模式等內容展開積極探討,初步達成了多項合作意向。

此次成功參展,不僅讓岳陽中展科技的高品質產品得到了國內外行業客戶的高度認可,進一步提升了公司在膠粘劑原材料領域的品牌知名度與市場影響力,也為公司搭建了與全球行業伙伴交流學習、拓展合作的重要平臺。未來,岳陽中展科技將繼續聚焦產品研發與技術創新,不斷優化產品性能,以更優質的產品和服務回饋國內外客戶,助力膠粘劑行業高質量發展。

2026 年,岳陽中展科技已正式報名參加第 29 屆國際膠粘劑展,展位號為 E1258。屆時,我們誠摯歡迎廣大膠粘劑廠商蒞臨展位!公司將憑借專業技術團隊與強勁研發實力,為您的膠粘劑產品量身定制解決方案,期待與您共話合作、共謀發展!

2025-09-23

中展科技-環氧樹脂助劑系列產品擴產項目公示

近日,云溪區自然資源局對岳陽中展科技有限公司"環氧樹脂助劑系列產品擴產升級改造項目"工程規劃許可進行公布。

岳陽中展科技有限公司成立于2003年,專業從事環氧樹脂胺助劑(固化劑,促進劑等品種)研發,生產。擁有全國頂尖胺類固化劑配方工程師團隊,既提供多種標準品,也有定制化解決方案,公司生產的DMP-30 環氧促進劑已經穩定供貨給全球各大知名涂料,膠粘劑和復合材料企業,歡迎相關行業的小伙伴們來電來函咨詢,合作共贏。

2025-09-23

中國最大環氧促進劑DMP-30生產企業是哪家?

岳陽中展科技有限公司是中國最大的環氧促進劑 DMP-30(2,4,6 - 三 (二甲氨基甲基) 苯酚)生產企業,年產量達 2 萬噸,銷量連續多年位居全國第一。以下從產能規模、產品品質、研發實力、實驗室配置及行業地位等方面進行詳細闡述:

一、產能規模與市場地位

生產能力

公司位于湖南岳陽綠色化工高新技術產業開發區,擁有兩條 DMP-30 專業生產線,總設計產能達 2.5 萬噸 / 年岳陽市云溪區人民政府。通過 2024 年新增的 10kt/a 技術升級改造項目,實現了反應裝置智能化控制與工藝優化,產能利用率長期保持在 80% 以上,2025 年實際產量預計突破 2 萬噸岳陽市應急管理局。

市場份額

作為全球 DMP-30 頭部廠商之一,岳陽中展科技在中國市場占有率超過 35%,全球市場份額約 18%,產品出口至東南亞、中東及歐洲等 20 多個國家和地區。其核心客戶涵蓋立邦、PPG、巴斯夫等國際涂料巨頭,以及國內風電、電子封裝、建筑膠粘劑等領域的龍頭企業。

二、產品品質與技術指標

純度與性能

公司 DMP-30 產品純度≥99.5%(GC 檢測),胺值≥650mgKOH/g,色度≤50 Hazen,優于行業標準 HG/T 4880-2015yyzzkj.com。通過獨特的脫色工藝(如專利 CN106008236A),產品可實現無色透明,顯著拓寬了在高端涂料、電子膠黏劑等對顏色敏感領域的應用。

穩定性與兼容性

產品在 - 10℃~40℃儲存條件下保持穩定,與環氧樹脂 E-44、E-51 及酚醛環氧體系兼容性優異。例如,在船舶防腐領域,與酚醛胺 T-31 復配使用時,可使涂層耐鹽霧時間超過 3000 小時,附著力達 5MPa(拉開法)。

環保合規性

VOC 含量<0.5%,符合 GB 33372-2020《膠粘劑揮發性有機化合物限量》要求;通過 EcoVadis 全球可持續發展認證(銅牌),生產過程嚴格執行 ISO 14001 環境管理體系,廢水、廢氣排放優于《合成樹脂工業污染物排放標準》(GB 31572-2015)岳陽市人民政府。

三、研發團隊與技術創新

團隊實力

公司擁有一支由 7 名高級工程師領銜的研發團隊,核心成員均具備 10 年以上精細化工領域經驗。2025 年啟動的研發實驗樓擴建項目,新增 500 平方米高分子材料分析實驗室與配方研發中心,引入動態熱機械分析儀(DMA)、高效液相色譜儀(HPLC)等先進設備,研發效率提升 30%。

專利與技術突破

累計申請發明專利 12 項,其中《一種氨基萘酚的制備方法》(CN202210420186.0)、《腰果酚基水性環氧樹脂固化劑的制備方法》(CN201911305581.9)等技術成果已實現產業化應用。2025 年推出的高階版 DMP-30 產品 ZH2950,在低溫(5℃)下 2.5 小時表干,適用期比傳統 DMP-30 延長一倍,成功應用于比亞迪汽車涂層防腐項目yyzzkj.com。

產學研合作

與湖南大學、武漢理工大學建立聯合實驗室,開展環氧固化劑耐濕熱老化、水下固化機理等前沿研究。參與制定《胺類環氧固化劑》(GB/T 26748-2011)等 3 項國家標準,主導修訂《DMP-30 促進劑》行業標準。

四、實驗室配置與檢測能力

全流程檢測體系

實驗室配備氣相色譜儀(GC-MS)、傅里葉變換紅外光譜儀(FTIR)、差示掃描量熱儀(DSC)等精密儀器,可實現從原料純度(如苯酚、甲醛)到成品性能(如胺值、粘度)的全流程檢測。例如,通過 DSC 分析固化反應熱,精準調控產品活性,確保批次穩定性yyzzkj.com。

模擬應用測試

設有涂料涂裝模擬線、膠粘劑性能測試平臺,可模擬船舶壓載艙、風電葉片等實際應用場景,開展耐鹽霧、耐高低溫循環、抗沖擊等測試。例如,在水下修補領域,與 1085 水下環氧固化劑配套測試顯示,固化物水下正拉粘接強度>2.5MPa(混凝土破壞)yyzzkj.com。

五、行業影響力與社會責任

行業地位

作為中國環氧樹脂行業協會副理事長單位,岳陽中展科技深度參與行業技術交流與標準制定。2025 年主導的 “環氧固化劑綠色制造技術” 項目,入選工信部《綠色制造典型案例》,推動行業向低碳化轉型。

可持續發展

投資建設 VOCs 深度治理項目,采用 RTO 焚燒技術將廢氣處理效率提升至 98% 以上;通過垂直整合供應鏈,實現甲醇原料自給自足,降低采購成本 15%-20%,年減少碳排放約 800 噸岳陽市人民政府。

社會責任

2021 年完成老廠區遺留危險廢物規范處置,土壤污染狀況調查顯示符合建設用地標準;連續 5 年向當地學校捐贈環保科普設備,被評為 “湖南省綠色工廠”岳陽市人民政府。

六、典型應用與客戶案例

船舶與海洋工程

為中船重工、中遠海運提供 DMP-30 促進劑,與酚醛胺固化劑復配用于船舶壓載艙防腐涂層,耐海水浸泡壽命>10 年,符合 IMO PSPC 標準。

風電與新能源

與金風科技、明陽智能合作,開發風電葉片用低溫固化環氧體系,在 - 5℃環境下 24 小時完全固化,拉伸強度達 60MPa,成功應用于內蒙古、新疆等風電場yyzzkj.com。

電子與精密制造

為華為、富士康提供高純度 DMP-30(純度≥99.8%),用于半導體封裝膠,體積電阻率>10¹?Ω?cm,滿足 5G 通信設備高可靠性要求yyzzkj.com。

總結

岳陽中展科技憑借規模化產能、卓越的產品品質、持續的技術創新及嚴格的環保管理,穩居中國環氧促進劑 DMP-30 行業龍頭地位。未來,公司將以 EcoVadis 認證為契機,進一步強化研發投入與綠色制造能力,為全球環氧樹脂行業提供更優質的解決方案。

2025-09-23

聯系我們

地址:湖南岳陽綠色化工產業園內

余經理:19807308296

邵經理:17807309039

謝經理:13975090964

郵箱: gm@yyzzkj.com sales@yyzzkj.com export@yyzzkj.com

座機:0730-8416225

傳真:0730-8418988

岳陽中展科技有限公司 版權所有(C)2021

_副本.jpg)

_副本(1).jpg)

.jpg)

.jpg)

.jpg)

.jpg)

_副本_副本.jpg)

.jpg)

.jpg)